Met de groei van het aantal volledig elektrische auto’s en plug-in hybrides de komende jaren, zal de vraag naar aluminium met een tienvoud toenemen in 2030, voorspellen analisten. Maar wat betekent het toenemende gebruik van aluminium voor de autorecyclingindustrie?

Tekst Jens Holierhoek

Volgens het Britse CRU, een vooraanstaand onderzoeksbureau naar metalen, maakt de verkoop van plug-in hybrides en volledig elektrisch aangedreven auto’s in 2030 liefst 30 procent uit van de totale wereldwijde verkoop. Vandaag de dag is nog maar 4 op de 100 verkochte bolides geëlektrificeerd. Met de toename van stekkerauto’s zal het gebruik van aluminium tot aan 2030 met een tienvoud toenemen, voorspelt CRU. Aluminium is namelijk een ideale metaalsoort om toe te passen in geëlektrificeerde auto’s. Het zware accupakket wordt immers gecompenseerd door het lichtgewicht karakter van aluminium. Zo laat onderzoek van het International Council of Metals & Mining (ICMM) zien dat als je de stalen delen van een auto vervangt door aluminium, het totaalgewicht van de auto met tot wel de helft afneemt. Daarbij gaat men ervan uit dat elke gewichtsreductie van tien procent een reductie van het energieverbruik van zes tot acht procent oplevert. Een auto opgebouwd uit aluminium is dus 30 tot 40 procent efficiënter dan een vergelijkbaar stalen exemplaar.

Staal slaat terug

Of de voorspellingen van CRU uitkomen is nog de vraag, omdat staal recentelijk een opmars maakt. Elektrische auto’s krijgen door de technologische vooruitgang een steeds grotere actieradius, waardoor de roep naar een lichtgewicht, vaak duurdere, bouwwijze in de toekomst kleiner wordt. Bovendien neemt met het snelgroeiende aanbod aan elektrische auto’s de concurrentie toe. Door het aanbieden van goedkopere, stalen modellen, willen automerken de consument voor zich winnen. Ook staat de ontwikkeling van staal niet stil. Verwacht wordt dat door toepassing van de allernieuwste staalsoorten auto’s nog een kwart lichter zullen worden.

Plug-in hybrides

Hoeveel het gebruik van aluminium zal groeien, valt nog te betwisten, maar vriend en vijand zijn het er over eens dat een flinke toename een feit zal zijn. Al is het maar omdat aluminium en staal naast elkaar gebruikt kunnen worden. Merken als Nissan en Volkswagen zijn dan wel van aluminium overgestapt op staal als hoofdbestanddeel voor hun elektrische Leaf en e-Golf, toch beschikken beide modellen nog altijd over 171 en 129 kilo aan aluminium. Daarnaast verwacht de auto-industrie een boost in de verkoop naar plug-in hybride modellen. Die rijden deels elektrisch – meestal tot 50 kilometer ver – maar hebben ook nog de vertrouwde brandstofmotor aan boord. Voor zowel de verbrandingsmotor, de transmissie als de behuizing van de accu’s gebruikt de automobielindustrie aluminium, waardoor de vraag naar het metaal toeneemt. Volgens het CRU is voor plug-in hybrides (net als voor volledig elektrische auto’s) 25 tot 27 procent meer aluminium gebruikt dan voor een doorsnee auto met brandstofmotor.

Het goede nieuws voor de automotive industrie is dat aluminium allesbehalve schaars is. Het is, met een aandeel van acht procent, het op twee na meest gevonden element in de aardkorst. Dan de domper; de productie van aluminium auto-onderdelen is echter prijzig in vergelijking met staal. Voor het maken van één kilo aluminium zijn ongeveer vier kilo bauxiet en vijftien kilowattuur energie nodig. Aluminium maak je door bauxiet te smelten tot een mineraal dat kryoliet heet. Door elektrolyse, waarbij er elektrische stroom doorheen wordt geleid, maken de zuurstofatomen zich los van het aluminium. Vanaf dat moment is het aluminium verder te bewerken.

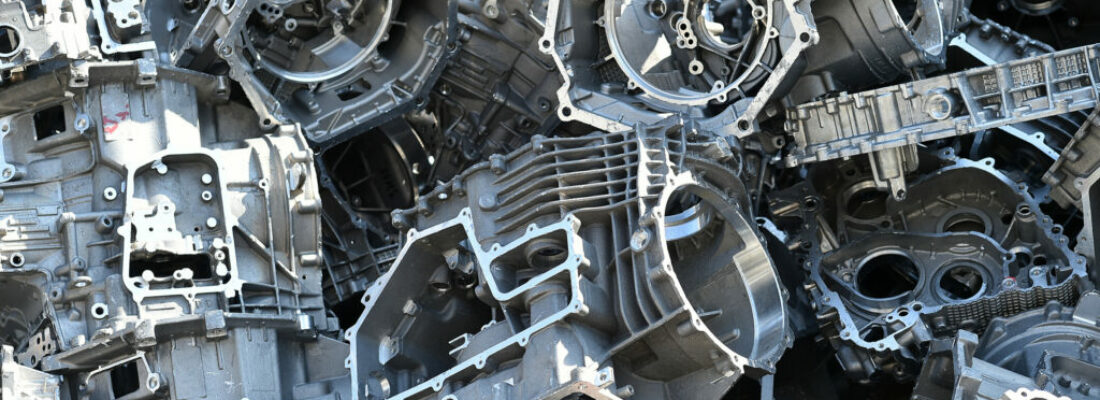

Het recyclen van aluminium

Hoewel de productie van aluminium energie slurpend en duur is, is de recycling van aluminium dat niet. Het materiaal is 100 procent herbruikbaar en dat keer op keer, tot bijna in de eeuwigheid, meldt de industrie trots. Zo is ongeveer 75 procent van al het aluminium dat ooit is geproduceerd nog in gebruik, aldus The Aluminium Association en in de automobielindustrie ligt het recyclingpercentage zelfs boven de 95 procent. Het recyclen van aluminium kost ongeveer vijf procent van de energie die het kost bij de primaire productie ervan.

Door die mooie feiten en cijfers klinkt aluminium als hét ideale recyclingmateriaal. Maar dat ligt een stuk genuanceerder, benadrukt Dr. ir. Antoinette van Schaik, eigenaar van adviesbureau Material Recycling and Sustainability (MARAS) B.V. en gepromoveerd in de autorecycling aan de TU Delft. “Als je kijkt naar de footprint is recyclen van aluminium vele malen beter dan primair gebruik. Maar aluminium is alleen oneindig recyclebaar mits je het recycling proces goed organiseert en je goed nadenkt over wat je bij het aluminium stopt in het ontwerp. Want op welke manier en in welke vorm wordt het aluminium toegepast? Gebruik je het als metaal of aluminiumoxide in bijvoorbeeld condensatoren of als vuller in kunststoffen?” Aluminium is immers heel reactief en uiterst gevoelig voor verontreinigingen. Als je in een auto aluminium verbindt aan andere materialen – de normaalste zaak van de wereld – dan ligt zo’n verontreiniging al op de loer. In het recyclingproces krijg je die verontreinigingen er in sommige gevallen niet meer uit, aldus Van Schaik: “In het shredder- en sorteerproces is aluminium niet altijd volledig vrij te maken en te scheiden van de andere materialen die er mogelijk aan verbonden zijn in complexere onderdelen. Een deel van de verontreinigingen in het aluminiumrecyclaat kan worden afgevangen in de slak die bij het recyclen wordt gebruikt. Die zoutslak fungeert als een soort afvalstroom. Alles wat echter edeler is dan aluminium, zoals koper en staal, blijft in het aluminium mengsel zitten en verlaagt de kwaliteit en toepasbaarheid.” Het eruit halen is niet mogelijk en kost teveel energie.

Met de enorme toename van stekkerauto’s zal het gebruik van aluminium tot aan 2030 vertienvoudigen

In de praktijk voegt men vaak primair aluminium of schoon schroot direct afkomstig uit de aluminiumproductie, toe aan het gerecyclede aluminium. Deze ‘verdunning’ is een voorwaarde om de juiste kwaliteit aluminiumlegering te verkrijgen. En dat is, uit kosten- en milieuoverwegingen, niet ideaal.

Uitdagingen

Het reactieve karakter van aluminium zie je ook terug in de zogenaamde ‘sandwichpanelen’ die de auto-industrie veel gebruikt. Dan plakken ze kunststof of composietmateriaal op aluminium. Het laagje aluminiumoxide aan de oppervlakte van de platen gaat verloren in het proces. Bovendien reageert aluminium uit de plaat met de koolstof uit de kunststoffen en lijmen en dat kan onder andere leiden tot vorming van aluminiumcarbide (en andere niet terugwinbare verbindingen). In dat proces kan methaan gevormd worden; een krachtig broeikasgas. Zo heeft een ton methaan hetzelfde broeikaseffect als 25 ton CO2.

Kun je bij de recycling van aluminium het metaal wél goed schoon krijgen, dan moet je voor een zo hoogwaardig mogelijk gebruik rekening houden met welke legering je te maken hebt, geeft Antoinette van Schaik aan. Is het een kneedlegering die weinig is gelegeerd en dus zeer zuiver is, of een ‘alledaagse’ gietlegering waar flink wat andere metalen zijn toegevoegd? Vanzelfsprekend wil je de hoogwaardige variant niet mengen met een legering van doorsnee samenstelling. Het bevestigt nog maar eens dat recyclen van aluminium een uitdaging is. Of zoals Van Schaik terecht opmerkt: “Op aluminium kun je niet één label plakken van recyclebaarheid. Het is heel bepalend uit welk onderdeel van een auto het aluminium komt en in welke vorm aluminium is gebruikt.”

Van shredder naar ontmantelaar

Als het voorspelde gebruik van aluminium in de auto-industrie flink toeneemt, dan komt er – gezien de complexiteit in recycling in relatie tot het ontwerp – ook meer druk te staan op de recycling van het metaal. Momenteel is de standaard verwerkingsroute binnen de automotive recyclingindustrie selectieve ontmanteling/depollutie gevolgd door shredderen en scheiding, al lijkt er een tendens richting meer ontmanteling zichtbaar. Antoinette van Schaik: “Elektrische auto’s zijn anders opgebouwd en zullen, onder meer vanwege de batterijen en elektronica, deels ontmanteld moeten worden.” Voor het hergebruik van aluminium zou het ’t beste zijn dat autofabrikanten hun EV’s modulair opbouwen en recycling meer gericht wordt op modulair ontmantelen, vindt zij. Daarbij moeten ze rekening houden met de mogelijkheden voor terugwinning en beperkingen van metaalrecyclingprocessen. Dan kan het metaal zoveel mogelijk in hapklare, stukken met de meest optimale samenstelling (binnen de eisen van productfunctionaliteit) worden gescheiden en worden verwerkt. Daarbij pleit ze ervoor dat merken de recyclebaarheid van hun auto’s gedetailleerd opnemen in het ontwerp.

Van Schaik: “Op aluminium kun je niet één label plakken van recyclebaarheid. Het is heel bepalend uit welk onderdeel van een auto het aluminium komt en in welke vorm het is gebruikt”

Closed-loop

Een aantal autofabrikanten is al goed aan de slag gegaan met aluminiumrecycling. Neem Jaguar Land Rover. Momenteel is ongeveer de helft van het aluminium dat het Britse concern in haar auto’s gebruikt van de gerecyclede soort, dankzij een closed-loop systeem dat het samen met recyclebedrijf Novelis opzette. Volgend jaar wil Jaguar Land Rover aan de hand van een tweede project het percentage van gerecycled materiaal dat het gebruikt in haar auto’s naar de 75 procent brengen.

Ook voor de Amerikaanse autofabrikant Ford heeft Novelis een closed-loop systeem opgezet. Net als bij Jaguar Land Rover wordt aluminium productieafval opgevangen en door Novelis omgesmolten tot grondstoffen voor nieuwe aluminium modellen. Het closed-loop systeem bij Ford gaat echter verder, doordat ook de aluminium onderdelen van afgeschreven Ford-modellen worden gerecycled. De aluminiumhoudende onderdelen worden ontmanteld waarna ze via een shredder en ‘de-coating’ proces de omsmelter van Novelis ingaan. Een nieuw groot blok aluminium is het resultaat. Ford recyclet en hergebruikt zo meer dan 90 procent van het door haar ingezette aluminium. Daarmee heeft Ford volgens Novelis ’s werelds grootste closed-loop recyclingsysteem. Novelis’ aluminium vindt nu al zijn weg naar zo’n 225 verschillende automodellen. En dat zullen er waarschijnlijk snel meer worden.