Koolstofvezel: sportwagens zweren er al langer bij en nu maakt het innovatieve materiaal z’n opwachting in elektrische auto’s. Het is ijzersterk én vederlicht. Maar ook een lastpost in productie én hergebruik.

Tekst Jens Holierhoek

Fotografie ELG Carbon Fibre Ltd.

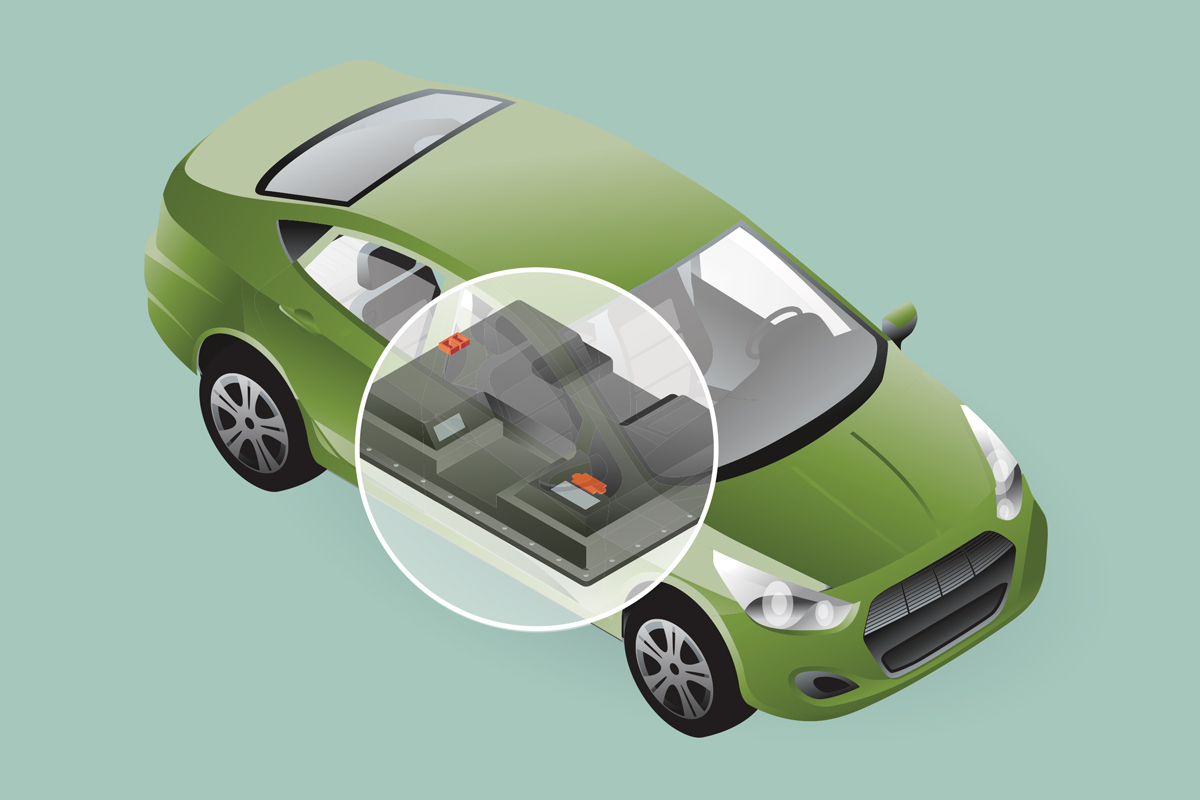

Een gemiddelde middenklasse auto bestaat voor 75 procent uit staal. En voor zo’n vijftien procent uit plastics. Uitstekende materialen om een auto mee op te bouwen – want betaalbaar en goed recyclebaar – maar géén wondermaterialen. Dat is carbon, een met koolstofvezel versterkte kunststof, goed beschouwd wel. Het is vederlicht (50 procent lichter dan staal) én supersterk. Je kunt er bovendien bijna alle vormen mee maken. Je vindt koolstofvezel vanwege z’n bijzondere eigenschappen terug in de Dreamliner-vliegtuigen van Boeing en in windmolens. En in peperdure sportwagens, want die moeten lichtvoetig én stijf zijn. BMW past het materiaal toe in de elektrische i3 en i8. Een lichtgewicht carbon inzittendencompartiment, de monocoque, biedt een welkome compensatie voor het zware accupakket.

Dat je met koolstofvezel versterkte kunststof (CFRP) zelden in middenklasse auto’s tegenkomt, heeft alles te maken met het stevige prijskaartje. Koolstofvezel is vanwege z’n ingewikkelde productieproces twintig keer duurder dan staal en tien keer duurder dan aluminium. Het draait immers vooral om handenarbeid.

Koolstofvezel is vanwege z’n ingewikkelde productieproces twintig keer duurder dan staal en tien keer duurder dan aluminium

BMW is vooralsnog ’s werelds enige autofabrikant die koolstofvezel machinaal en op grote schaal kan produceren. Dat gebeurt door BMW-dochter SGL Carbon in Washington, waarna de koolstofvezel matjes worden verscheept naar Beieren. Robotarmen en grote persen vormen samen het eindproduct; de carbon koets. BMW kan er op jaarbasis 50.000 van maken.

Lastig recyclen

Naast het kostbare productieproces, heeft koolstofvezel nóg een nadeel; het is lastig te recyclen. In tegenstelling tot aluminium kun je koolstofvezel niet smelten en weer een andere vorm geven. Bij de productie van koolstofvezel worden namelijk lange acrylvezels vastgezet met een polymeer die sterk op lijm lijkt. Daar komen hoge temperaturen, tot vele honderden graden Celsius, en flinke krachten bij kijken. Die polymeren krijg je in het recyclingproces dus niet zo makkelijk los. Het kan wel, maar daar is een chemisch of mechanisch proces voor nodig. Het eraf branden is een andere optie. Alle processen zijn arbeidsintensief en ingewikkeld, waardoor koolstofvezel in de praktijk vaak op de storthoop terechtkomt.

Een autofabrikant als Toyota gebruikt om die reden koolstofvezel momenteel niet in haar productie. “Koolstofvezel klinkt aardig, maar wat veel mensen vergeten is dat we in onze milieudoelen duidelijk onderstrepen dat materialen recyclebaar moeten zijn. Koolstofvezel is extreem moeilijk om te recyclen. Er is nog steeds onderzoek nodig om een passend proces te ontwikkelen voor het recyclen van koolstofvezel”, aldus Gerald Killmann, Vice President Research & Development bij Toyota, in een interview met AutoRAI.nl in het voorjaar van 2018.

Pioniers

Het recyclen van koolstofvezel is lastig, maar het kán wel. Wereldwijd doet een handjevol bedrijven het. In de VS (Materials Innovation Technologies, MIT), Duitsland (CFK Valley Stade Recycling GmbH) en Engeland (ELG Carbon Fibre) staan de voornaamste recyclingfaciliteiten. Samen zijn die drie goed voor ruim 5.000 ton aan teruggewonnen vezels. En dan zijn er ook nog ambitieuze startups, zoals Vartega, uit de Amerikaanse staat Colorado.

Het Britse bedrijf ELG Carbon Fibre is, met 2.000 ton gerecycled materiaal op jaarbasis, de voorloper in het recyclen van koolstofvezel. In 2009 waren zij de eerste. Ze werken via een gepatenteerd proces dat (in het Nederlands) ‘continue pyrolyse’ heet. Het is de thermale verwijdering van de harsen door de afgedankte koolstofvezel bloot te stellen aan temperaturen tussen de 400 en 650 graden Celsius. De methode van ELG is commercieel het aantrekkelijkst en levert de beste kwaliteit vezel op, aldus de Britten. Van het teruggewonnen materiaal maakt ELG onder andere ‘matten’ die als basis dienen voor auto-onderdelen. Zo startte ELG in 2017 een samenwerking met de Chinese autofabrikant Chery. Naar eigen zeggen kost de recycling tien procent van de energie die nodig was om de originele koolstofvezel te produceren.

Lastig voor ELG Carbon Fibre is het omgaan met de complexe natuur van afvalstromen, aldus topman Frazer Barnes. “Zelfs in relatief schone afvalstromen zitten restanten van verschillende chemische herkomst, naast ongewild materiaal als papier en plastics. Het recyclingproces moet worden geoptimaliseerd om er zeker van te zijn dat deze ongewenste materialen worden verwijderd, zonder dat ze de vezels beschadigen.”

Daarnaast is het een opgave om de vezels te classificeren. Bijna elke producent gebruikt een andere gradatie. Momenteel wordt ongeveer tien procent van het wereldwijde koolstofvezelafval gerecycled, schat ELG Carbon Fibre in.

Onderzoek

Al is koolstofvezel nu hip, het is al in de negentiende eeuw ontdekt. Sinds de jaren vijftig van de vorige eeuw is er een structuur gevonden die we nog altijd hanteren. Op jaarbasis produceren we zo’n 140.000 ton aan koolstofvezel en in de afgelopen twintig jaar is de wereldwijde productie van het materiaal bijna verzevenvoudigd. Die toenemende populariteit, samen met de hoge productiekosten, zorgt ervoor dat er steeds meer onderzoek komt naar de recyclingtoepassingen van carbon.

Op jaarbasis wordt er zo’n 140.000 ton aan koolstofvezel geproduceerd. In de afgelopen twintig jaar is de wereldwijde productie van het materiaal bijna verzevenvoudigd

Een vooraanstaande onderzoeksinstelling op dit gebied is de Universiteit van Nottingham. Zij stelt dat de gebruikte recyclingtechnieken niet optimaal zijn. Door zowel het afbranden van de polymeren (zoals ELG doet), als het chemisch oplossen ervan (zoals Vartega) worden de vezels korter en ‘rommeliger’. Het resultaat is dat het gerecyclede materiaal minder geschikt is om zware krachten te verwerken. Daarom verdwijnt gerecycled koolstofvezel vaak in tennisrackets en golfclubs. Het lage gewicht is in die sportattributen immers belangrijker dan het weerstaan van flinke krachten. Het voordeel van kortere vezels is dat er complexere producten mee gemaakt kunnen worden, want scherpe bochten en diktevariaties maken zijn kinderspel.

Het onderzoeksteam van de Universiteit van Nottingham werkt momenteel aan een nieuwe recyclingmethode waarin de vezels door middel van een vloeistof uiteengedreven worden. Door ze vervolgens weer ‘in lijn’ te brengen via een smalle tuit, moet het gerecyclede koolstofvezel – op termijn – sterk genoeg zijn voor hergebruik in automotive toepassingen. Dat zou goed nieuws zijn voor het milieu en de portemonnee: gerecyclede koolstofvezels zijn zo’n 30 procent goedkoper dan nieuwe koolstofvezels.

Hollandse vinding

Ook in ons land is er veel kennis op het gebied van het recyclen van koolstofvezel-composieten. Zo opende de Hogeschool Saxion in Enschede in september vorig jaar haar Thermoplastic Composites Application Centre (TPAC). In eerste instantie leggen de Twentenaren de nadruk op thermoplasten. Zo’n 20 procent van de koolstofvezelmarkt bestaat daaruit, terwijl de overige 80 procent thermoharders zijn. TPAC is vooral geïnteresseerd in het restafval bij de productie van koolstofvezel.

Als uit een plaat composiet onderdelen worden gesneden, blijft er zo’n 30 procent snijafval over. Soms zelfs meer. Daar kan een producent normaal niets mee, maar dankzij de vinding van TPAC wordt dat anders. Ze verkleinen het snijafval tot deeltjes van tien tot vijftien millimeter elk. Het verhakkelde materiaal krijgt, eenmaal verwarmd, in een mal een nieuwe vorm. Hoewel TPAC vooral vliegtuigstoelen of andere onderdelen voor vliegtuigcabines voor ogen heeft, zijn onderdelen voor de auto-industrie ook mogelijk. Zelfs na vijf keer recyclen van het materiaal, blijven de eigenschappen grotendeels intact. Zo kan het basismateriaal vele tientallen jaren mee.

Palmvezels

Bij de Nederlandse startup Lightyear wordt ook nagedacht over de recycling van koolstofvezel; voorafgaand aan de productie van hun revolutionaire auto die rijdt op zonne-energie. Lightyear gaat het eerste productiemodel uitrusten met een lichtgewicht carbon carrosserie. In combinatie met de beste zonnecellen, uitgekiende aerodynamica en een efficiënte aandrijflijn zal de CO2-uitstoot met een factor vijf of tien kleiner zijn dan die van een conventionele auto met brandstofmotor. “We letten daarbij specifiek op de footprint van de gebruikte materialen”, aldus de jonge CEO Lex Hoefsloot. Daarbij vergeet Lightyear de toekomstige recycling niet.

Voor de koolstofvezelcarrosserie werkt het bedrijf aan thermoplastische harsen. Die kunnen bij de recycling makkelijk worden gesmolten, zodat hars en vezels van elkaar gescheiden kunnen worden. Het doel is om beide grondstoffen te hergebruiken. Ook denkt men bij Lightyear na over de vervanging van de acrylvezels voor ander, groener materiaal, zoals palmvezels. Die maken de ijzersterke koolstofvezelcarrosserie veel makkelijker te recyclen. Koolstofvezel lijkt dan ook erg hard op weg een écht wondermateriaal te worden.