Het gerenommeerde Fraunhofer-Gesellschaft is wereldleider als het gaat om toegepast onderzoek. Een van de sectoren waar het Duitse instituut zich op richt, is de automobielindustrie. Het werkt aan nieuwe technologieën, maar is ook sterk in procesoptimalisatie. Daarbij heeft het steeds vaker oog voor recycling en het gebruik van duurzame materialen.

In Nederland kennen we TNO, de Duitsers hebben het Fraunhofer-Gesellschaft. Met een jaarlijks onderzoeksbudget van 2,8 miljard euro is Fraunhofer een grote speler. Verdeeld over maar liefst 74 deelinstituten met elk hun specialisme is 28.000 man personeel actief; bijna allemaal wetenschappers en ontwikkelaars. Ze werken hard aan technologieën en processen waarmee de industrie een stap voorwaarts kan zetten. Ook binnen de automobielsector is het ruim zeventigjarige Fraunhofer een bekende naam.

Nieuwe materialen

Fraunhofer ontwikkelt voor de automobielindustrie nieuwe materialen. Het werkt onder meer aan lichtgewicht materialen, plastics en composieten. In het geval van de automobielindustrie zijn die composieten vaak plastics versterkt met natuurvezel. Meestal is dat natuurvezel hennep of vlas, maar ook katoen komt in zwang. Sterker nog, een onderzoeksteam van Fraunhofer ontdekte dat ook oude kleding hiervoor kan worden gebruikt. Door die vinding maakt het de automobielindustrie dus weer net wat groener. Immers, van de 100.000 ton aan natuurvezel composiet die jaarlijks (cijfers 2018) wordt gefabriceerd in Europa gaat 95% naar autofabrikanten.

Zeldzame aardmetalen

In elektromotoren van elektrische auto’s zitten magneten. In die magneten zit dysprosium en neodymium. Dit zijn zeldzame aardmetalen die vooral in China worden gewonnen. Om de aarde niet uit te putten én om niet te veel afhankelijk te zijn van toevoer uit het Aziatische land ging Fraunhofer op zoek naar alternatieven. Na vier jaar onderzoek kon het in 2017 melden dat het percentage dysprosium en neodymium in elektromotoren is teruggebracht tot wel 20 procent van de oorspronkelijk benodigde hoeveelheden. Beide zeldzame aardmetalen zijn vervangen door materialen die breder verkrijgbaar zijn. Ook versimpelde Fraunhofer het productieproces, waardoor minder materiaal nodig is.

Om de aarde niet uit te putten én om niet te veel afhankelijk te zijn van toevoer uit het Aziatische land ging Fraunhofer op zoek naar alternatieven

Recycling by design

Fraunhofer bracht het materiaalgebruik terug, maar keek ook hoe je de magneten kan recyclen. Dat recyclen is een extreem arbeidsintensief en dus duur proces. Elk zeldzaam metaal wordt immers individueel teruggewonnen. Fraunhofer bedacht een manier om de magneet in slechts een paar stappen in zijn geheel te recyclen. Het viel de onderzoekers op hoe slecht het ontwerp van elektrische motoren rekening houdt met recycling. “In de toekomst moeten elektrische motoren zo worden ontworpen dat wanneer het operationele leven voorbij is, individuele componenten makkelijk kunnen worden verwijderd en de schaarse materialen kunnen worden herwonnen”, laat het onderzoek lezen.

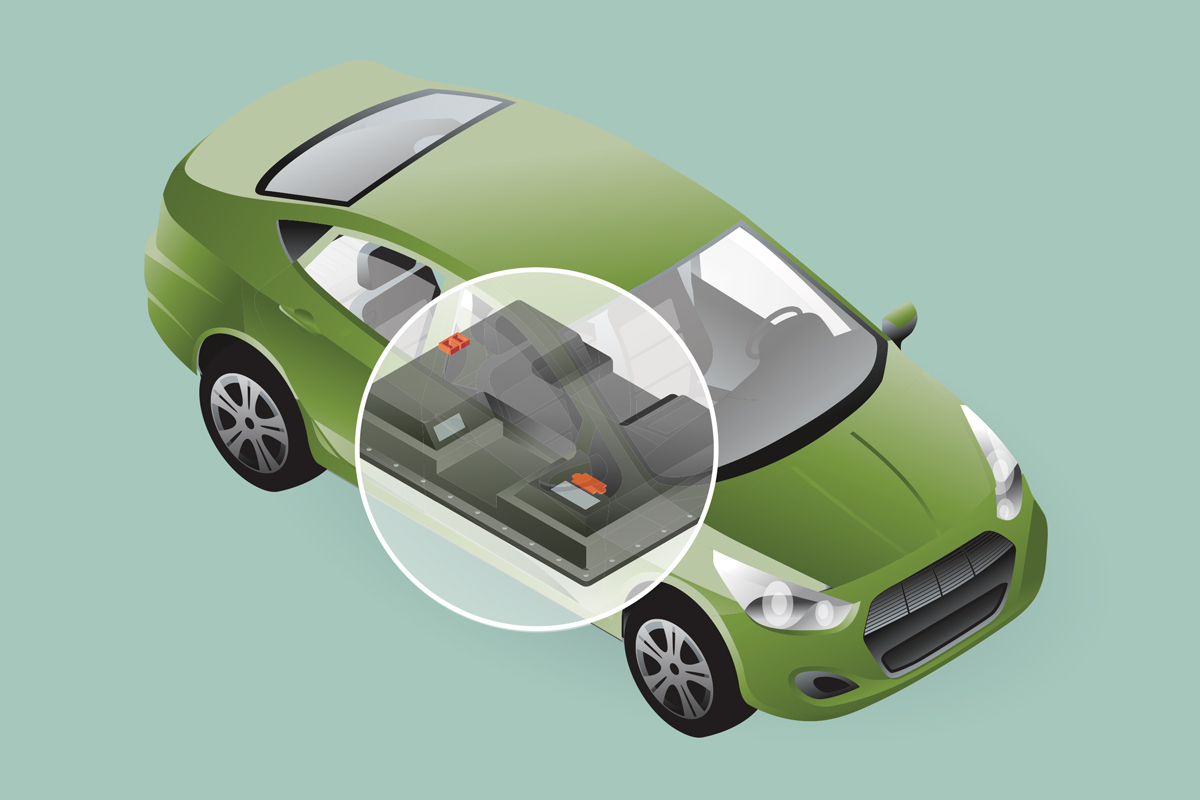

AutoBatRec2020

Fraunhofer zet vaker in op procesoptimalisatie. Zo leidt het instituut het driejarige samenwerkingsproject “AutoBatRec2020” (Automotive Battery Recycling 2020) dat in april 2021 afgerond moet zijn. Met deelname van onder meer Daimler, Umicore en Samsung zitten er zwaargewichten aan tafel. Het doel? De hele keten van batterijrecycling opnieuw beoordelen. Of zoals Fraunhofer het verwoordt: “Elk aspect zal worden onderzocht: van de inzameling van afgedankte batterijen tot alle beschikbare methoden voor het scheiden en terugwinnen van materialen tot het hergebruik van gerecyclede materialen in nieuwe batterijen.” Het wil grondig inzicht krijgen in de efficiëntie, economische haalbaarheid en algehele duurzaamheid van bestaande processen. Vervolgens wil het de waardeketen opnieuw inrichten, zodat deze slimmer en economisch aantrekkelijker in elkaar steekt.

Vervoer van lithium-ion batterijen

Dr. Johannes Öhl leidt namens Fraunhofer het AutoBatRec2020-onderzoeksproject. Hoewel de studie nog loopt, blikte de recyclingexpert al eerder vooruit op de mogelijke uitkomsten. In een interview met Daimler zegt hij dat we vooral moeten kijken naar het vervoer van lithium-ion batterijen. Momenteel mag een batterijpakket alleen met speciaal transport worden vervoerd, waarbij per transporteenheid de grens van 333 kilo niet wordt overschreden. Dr. Öhl pleit voor regelgeving waarin een vrachtwagen meerdere complete batterijen vervoert of één beschadigd exemplaar. Liever nog ziet hij recycling ter plaatse, waarbij een recyclingcontainer lithium-ion batterijen shreddert en het elektrolyt verwijdert. Dit is al mogelijk. “Het overige materiaal en het actieve materiaal kunnen vervolgens veilig verder worden vervoerd met minder beperkingen en minder kosten”, zegt Öhl. Ook merkt hij op dat batterijen vaak als defect of beschadigd worden verklaard, terwijl ze dat misschien niet zijn. “Het gevolg is dat elke batterij omslachtig verpakt en vervoerd moet worden als een bijzonder gevaarlijk materiaal. Dat is veel te veel werk en vaak niet nodig.”

Momenteel mag een batterijpakket alleen met speciaal transport worden vervoerd, waarbij per transporteenheid de grens van 333 kilo niet wordt overschreden

Datasysteem

Volgens Öhl is er echter meer van belang dan alleen nieuwe transportoplossingen. “We hebben ook een informatiesysteem nodig dat fabrikanten, logistiek en recyclingbedrijven aan elkaar koppelt.” Hij benadrukt dat recyclingbedrijven nu nog veel te weinig weten over de batterijen die ze binnenkrijgen. De leeftijd van de batterij, de restcapaciteit en hoe vaak de batterij is opgeladen zijn vaak ongewis. Als een verwerker dat wel weet, is het veel efficiënter recyclen. “Omdat de transportbedrijven echter geen toegang hebben tot die data spelen ze meestal op safe en pakken ze de batterij uitvoerig in.” Een batterij management systeem (BMS) die bovenstaande data eenvoudig laat uitlezen zou uitkomst kunnen bieden, denken de onderzoekers.

Natuurlijke materialen

In de auto-industrie is – in het hogere segment – CFRP populair. Deze Carbon Fiber Reinforced Polymer Composites (met koolstofvezel versterkt kunststof) zijn licht en sterk, maar ze zijn ook duur en energie-intensief om te maken. Kunststoffen versterkt met natuurvezels zijn dat niet. Hout, hennep, jute, vlas en afgedankte kleding worden gebruikt voor een iets minder stevig eindresultaat, maar met genoeg power om gebruikt te worden in voldoende automotive toepassingen. Natuurlijke vezels absorberen bovendien beter geluid en vibraties en versplinteren als koolstofvezel evenmin. Nog een belangrijk voordeel: in de recyclingfase is er minder energie nodig. Het Wilhelm-Klauditz-Institut doet binnen de Fraunhofer-gelederen onderzoek naar die nieuwe vezelcomposieten.