De toekomst van autorecycling is nu

ARN en partners zijn er samen in geslaagd om het nuttig hergebruik op te voeren tot 98,7% van het gewicht van een auto. Nederland loopt daarmee voorop in Europa.

We werken samen met de gehele autorecyclingketen aan een circulaire economie. Een duurzame keten, waarbij er geen schade is voor milieu en leefomgeving. Dat gaat steeds verder. Wat nu nog niet kan, is straks mogelijk.

Over ARN

ARN staat voor duurzame en verantwoorde autorecycling. Dit doen we – in opdracht van de auto-importeurs – samen met 300 organisaties waaronder autodemontagebedrijven, shredderbedrijven, inzamelaars en recyclingbedrijven. En met succes! In Nederland wordt 98.7% van elke auto nuttig hergebruikt.

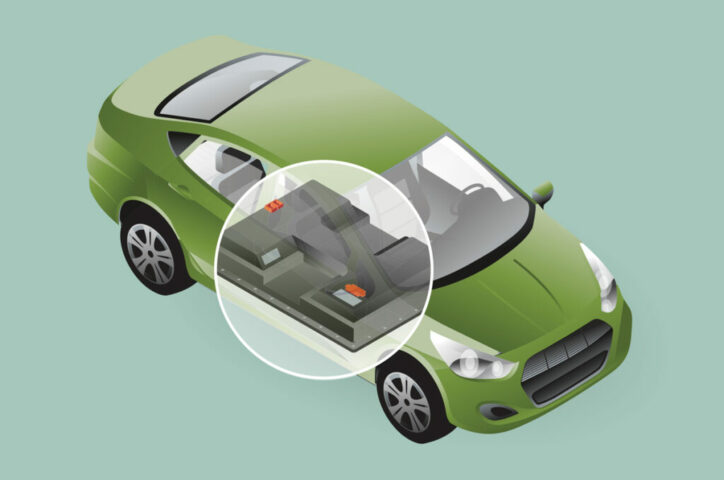

Daarnaast verzorgt ARN voor een groot aantal auto-importeurs de inzameling en recycling van autobatterijen. Ook geeft ARN uitvoering aan Scooter Recycling Nederland.

We zijn een non-profit organisatie die wordt betaald uit de recyclingbijdrage.

Volg het nieuws

over auto– en batterijrecycling

Ontvang links naar onze publicaties en nieuws over innovaties direct in de mail.

Autodemontagebedrijf?

Sluit je aan bij het landelijke netwerk van zo’n 300 ARN-ketenpartners en profiteer direct van vele voordelen.

Het laatste nieuws

Onze

activiteiten

ARN brengt partijen in de autorecyclingketen samen, zorgt voor goede afstemming, faciliteert het proces en biedt ondernemers in de sector ondersteuning en advies.

Nieuwsbrief