Stijgende grondstofprijzen, onafhankelijkheid van buitenlandse leveranciers, schaarste en minder milieubelasting: het zijn de vier belangrijkste redenen waarom we de waardevolle materialen uit afgedankte autobatterijen willen terugwinnen. De nieuwe Battery Regulation, die naar verwachting begin 2023 gepubliceerd wordt, is ook een belangrijke driver om gerecycled materiaal toe te passen in nieuwe batterijen. Want er zijn nog wel wat elektrische auto’s te bouwen. Volgens het Internationaal Energie Agentschap moeten er in 2050 wereldwijd liefst 2 miljard stekkerauto’s rondrijden om het doel van netto nul emissies te bereiken.

Samenwerking

Overal ter wereld werken batterijrecycleraars aan het verhogen van de materiaalopbrengst uit batterijen. Een interessant initiatief luistert naar de naam LIBERTY wat staat voor Lithium Ion Battery of Electric vehicles Recycling at Total Yield. Ofwel: de recycling van lithium-ion EV-batterijen tegen een maximale opbrengst. Binnen LIBERTY gaat het Belgische Solvay (producent van onder meer automotive materialen) de samenwerking aan met de Franse afvalverwerker Veolia en autoproducent Renault. Het doel: het sluiten van de cirkel. Solvay – een 159-jarig bedrijf met sterke wetenschappelijk roots – is een expert in het onttrekken van metalen uit een oplossing. Dat doen ze door de inzet van moleculen die zich binden aan een bepaald metaal. Zo zijn haar technieken van grote waarde bij het hydrometallurgische proces: een van de manieren om end-of-life EV-baterijen te recyclen. Of zoals Laurent Cohen van Solvay het zegt: “Onze techniek maakt het mogelijk om een lineaire keten om te zetten naar een circulaire keten.”

Solvay besefte al snel dat het ketenpartners nodig had om die circulariteit in de praktijk te brengen. Het koos voor Veolia. “Zij hebben de technologie om black mass te produceren, maar ze beschikken ook over een hydrometallurgisch proces dat die zwarte massa een voorbewerking geeft.” Om ook een toeleverancier van de te recyclen materialen te hebben schoof autoproducent Renault aan.

“Onze techniek maakt het mogelijk om een lineaire keten om te zetten naar een circulaire keten”

Rolverdeling

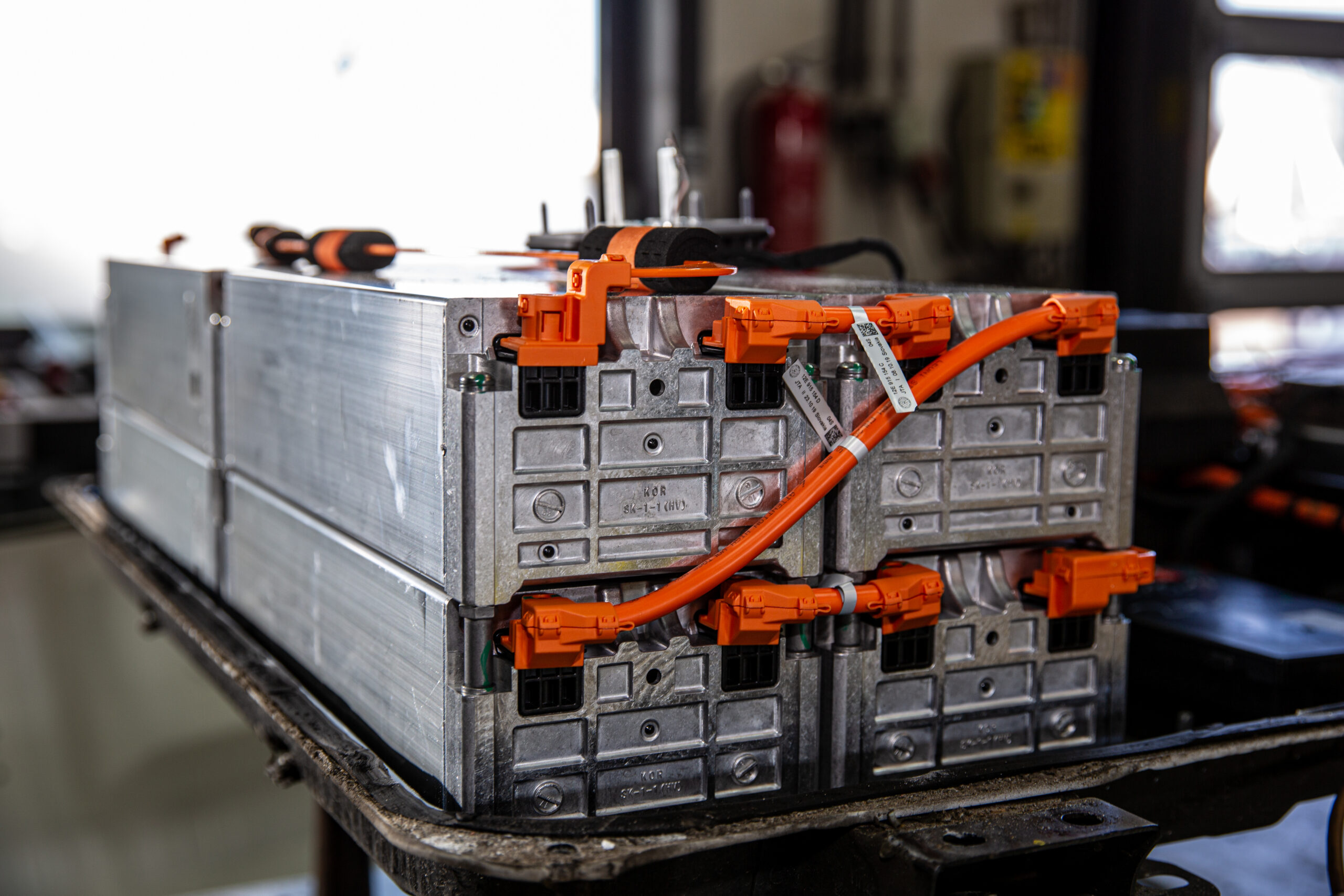

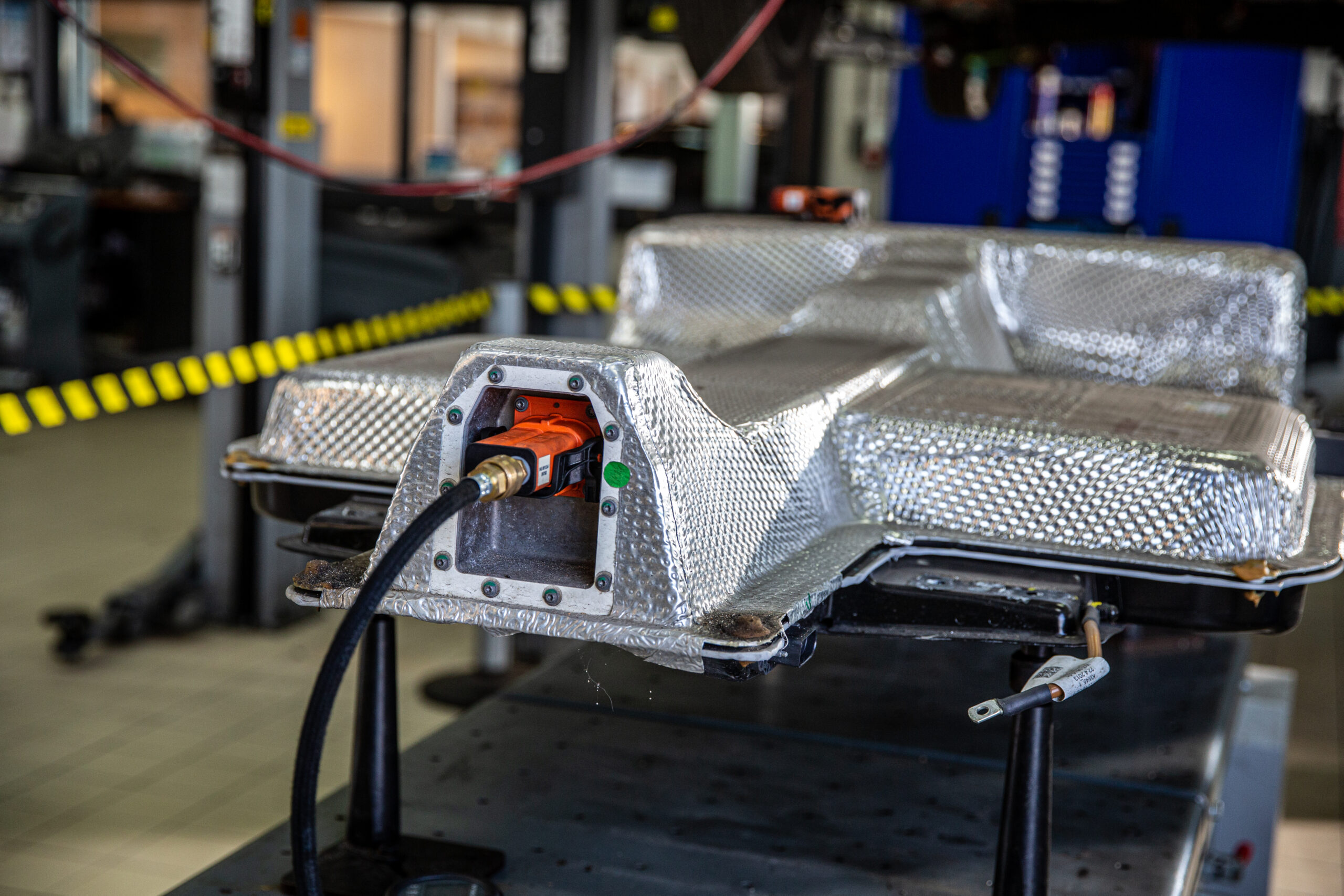

In de nieuw gevormde keten haalt Veolia de spanning van de ontmantelde Renault-batterijen en maalt ze fijn. Na het sorteren ontstaat er een plasticstroom, een foliestroom (aluminium en koper) en een black mass waarin het lithium, kobalt en nikkel zit. Dan is het tijd voor stap twee. Na een voorbehandeling gaat de black mass naar het uitloogproces. De onzuiverheden (zoals aluminium, ijzer en magnesium) worden door Solvay gefilterd, waarna de lithium, kobalt en nikkel onttrokken worden. Die onttrokken metalen worden gekristalliseerd waarna hoogwaardige metaalzouten ontstaan die kunnen worden hergebruikt voor de productie van EV-batterijen. Laurent Cohen: “De grootste uitdagingen in het proces zijn de onzuiverheden uit de recyclingstroom halen en het creëren van een hoogwaardige concentratie. Om de metaalzouten te kunnen hergebruiken moeten ze 99,9% puur zijn.” Hij benadrukt dat de samenwerking een win-winsituatie oplevert: “Renault verzekert zich van een recyclingroute en heeft altijd toegang tot schaarse metalen. Veolia kan zijn marktpositie bewaken, terwijl Solvay toegang tot belangrijke grondstoffen heeft.”

Umicore: de ideale combinatie

De Belgische batterijrecyclinggigant Umicore vliegt de route naar maximale herwinningspercentages anders aan. Het zoekt haar heil in een combinatie van pyrometallurgie met hydrometallurgie om essentiële metalen, zoals kobalt, koper, nikkel en lithium uit EV-batterijstromen te herwinnen. Bart Verrecht van Umicore: “Door beide technieken samen te gebruiken kunnen wij heel goed complexe afvalstromen aan. Het is voor ons veel makkelijker om onzuiverheden eruit halen.” Om precies te zien wat Verrecht bedoelt, is het goed om in te zoomen op het proces dat Umicore hanteert. De voorbehandeling bestaat uit twee stappen. Het begint met een simpele mechanische bewerking van de batterijpakketten: het shredden. Daarna start de thermomechanische voorbehandeling waarbij het shredden samengaat met verhitting. Bij relatief lage temperaturen van 80 tot 120 graden Celsius verdampt het elektroliet. Vervolgens gaan de temperaturen omhoog: het shredden wordt gecombineerd met pyrolyse bij temperaturen van 400 tot 600 graden Celsius. Tot slotte volgt de pyrolysestap waarbij de batterij smelt onder extreem hoge temperaturen.

Hoge materiaalopbrengsten

Volgens Verrecht is het proces van Umicore, waarbij vijftien innovaties gepatenteerd zijn (en nog eens vijf dat binnenkort worden), erg efficiënt. “In de markt zie je dat je via andere methoden zomaar 5 tot 10% kobalt, koper en nikkel verliest. Voor end-of-life materialen is een hittebehandeling essentieel om je opbrengsten te verhogen én om de afsluitende hydrometallurgische verwerking mogelijk te maken.” Door hun gecombineerde proces kan Umicore meer dan 95% van het kobalt, koper en nikkel terugwinnen. De terugwinningspercentages van lithium bedraagt 70%. “We recyclen de materialen terug naar de hoogste kwaliteit, zodat ze in nieuwe batterijen kunnen worden gebruikt.”

“Door beide technieken samen te gebruiken kunnen wij heel goed complexe afvalstromen aan. Het is voor ons veel makkelijker om onzuiverheden eruit halen”

Milieubelasting

Bart Verrecht wijst er op dat de hedendaagse pyrometallurgische methode veel minder CO2 uitstoot dan pakweg 15 jaar geleden. “De heersende opvatting is dat hydrometallurgie minder milieubelastend is dan pyrometallurgie. We beseffen dat we zelf hebben bijgedragen aan dat beeld. In 2007 hebben we een patent aangevraagd voor een pyrometallurgisch proces waarvoor veel kolen nodig waren. Die techniek hebben we inmiddels laten varen. We gebruiken nu vooral de chemische energie die al in de batterij zit. Het carbon van het grafiet en elektroliet zijn de energiebronnen voor onze pyrotechniek. We hoeven geen externe energie meer toe te voegen.”

Voor- en nadelen

Volgens Tobias Elwert van BASF, hebben de zogenaamde dedicated processen, zoals Umicore die inzet voordelen en nadelen. “De hoge herwinningspercentages van koper, kobalt en nikkel zijn een groot voordeel, net als de gedeeltelijke herwinning van lithium. Zelfs het grafiet kan als reductiemiddel worden ingezet door de staalindustrie.” Nadelen ziet Elwert ook: de herwinningspercentages van lithium lijken groter te kunnen zijn bij een hydrometallurgische verwerking van de black mass. Ook zijn er grootschalige productiefaciliteiten nodig en die vragen om grote financiële risico’s. Risico’s die Umicore bereid lijkt te nemen. In 2026 wil het de bouw starten van een CO2-neutrale verwerkingsfaciliteit voor EV-batterijen die vanaf 2030 op jaarbasis 150 kiloton aan input aankan.

ICBR

Dit artikel is gebaseerd op de presentaties van Laurent Cohen van Solvay, Bart Verrecht van Umicore en Tobias Elwert van BASF, zoals zij die in de sessie ‘Securing battery metals supply’ gaven tijdens het ICBR op 14 en 15 september 2022.

Deel dit bericht op je kanalen

Nieuwsbrief