Het staal in een hedendaagse auto is vijf keer sterker dan het staal van twintig jaar terug. Het gebruik van staal van zeer hoge sterkte neemt de komende jaren flink toe. Advanced high strength steel (AHSS) zal immers hét materiaal zijn om het kwetsbare batterijpakket van een elektrische auto te beschermen. Maar is dat sterke staal eigenlijk goed te recyclen?

Hout, aluminium en staal. In de beginjaren van de autoproductie streden ze er allemaal voor om als hét voorkeursmateriaal voor onze bolides door het leven te gaan. Al vroeg in de vorige eeuw werd de winnaar van de ongelijke strijd zichtbaar: staal. De doorslag gaf zijn haast ideale eigenschappenmix. Staal is sterk, relatief betaalbaar, je kunt het makkelijk verwerken en het is tot in einde der tijden herbruikbaar. Dat een auto voor ongeveer twee derde uit staal bestaat, is dan ook al decennia de gewoonste zaak van de wereld. Daar veranderden zelfs diepe oliecrisissen niets aan.

Metamorfose

Duik je iets verder de diepte in, dan zie je dat het staal van nu compleet anders is dan het staal van toen; het is vele malen sterker. Vooral in de 21e eeuw ging het snel met de sterkte van het staal. In een auto van pakweg twintig jaar geleden, dat zijn de auto’s die nu merendeels de demontagebedrijven bevolken, is staal verwerkt met een sterkte van hooguit 600 megapascal. Een hedendaagse auto verlaat de fabriek met staal met een sterkte tot wel 1.500 of zelfs 2.000 megapascal. Naar huidige begrippen – staal krijgt vanaf 1.200 megapascal de betiteling ‘hoge sterkte’ – zijn auto’s van het begin van deze eeuw oneerbiedig gesteld haast gemaakt van ‘conservenblik’.

Met elke honderd kilo aan gewichtsreductie met zeer sterk staal kom je negen elektrische kilometers verder

Minder gewicht

Jérôme Favero, verantwoordelijk voor de ontwikkeling van automotive staal bij ’s werelds grootste staalproducent ArcelorMittal, weet waarom de sterkte van staal zich zo snel ontwikkelt. “De uitstootnormen voor automerken in Europa worden steeds strenger. Auto’s moeten lichter worden zonder dat het ten koste gaat van de veiligheid. Hoge sterkte staal is dan de oplossing”, zo vertelt hij tijdens het 20e International Automobile Recycling Congres, eind juni in Genève. Hij rekent voor dat als je honderd kilo materiaal op een auto met brandstofmotor bespaart, dat overeenkomt met een reductie van 4 gram CO2-uitstoot per gereden kilometer. Volgens World Steel zorgt de toepassing van hoge sterkte staal voor een vermindering van honderd tot honderdvijftig kilo aan wagengewicht, gerekend voor een gemiddelde vijf persoons gezinsauto.

Veiligheidsstructuur

ArcelorMittal kwam om die reden in 2010 met hoge sterkte staal voor automotive-toepassingen, dat het tot ‘S-in motion’ doopte. Waar dat staal nog bestemd was voor auto’s met brandstofmotor, volgde tien jaar later een variant speciaal gericht op elektrische voertuigen. Het hoge sterkte staal ontwikkelde ArcelorMittal vooral voor de zogenaamde ‘body-in-white’ van de auto: de veiligheidsstructuur. “Door het gebruik van hoge sterkte staal kunnen we met minder en dunner materiaal af, terwijl de auto toch sterk en veilig blijft.” Ten opzichte van andere body-in-white materialen als aluminium en koolstofvezel, komen bij de productie van zeer sterk staal respectievelijk de helft en een derde minder CO2-emissies kijken. Een ander bijkomend voordeel is dat met honderd kilo minder wagengewicht een auto negen kilometer verder komt.

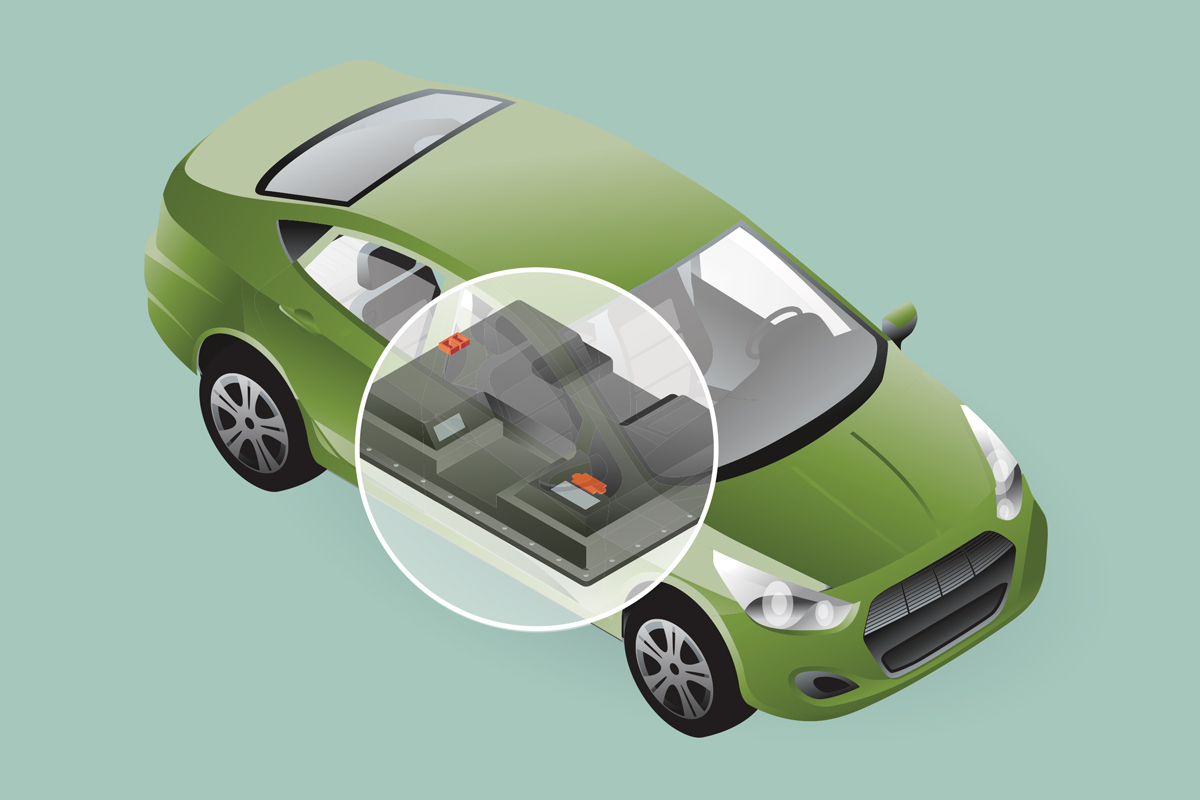

Batterijpakket

Met haar staal van zeer hoge sterkte heeft ArcelorMittal het gemunt op het batterijpakket. Volgens Favero is de batterijproductie een flinke veroorzaker van CO2-uitstoot. Bij een middenklasse elektrische auto is de batterij zelfs verantwoordelijk voor 52 procent van de totale CO2-uitstoot die vrijkomt bij de productie van de auto. “Nu zijn de meeste batterijpakketten nog gemaakt van aluminium. Dat gaat veranderen. Wat aluminium kan, kan staal op de middellange termijn ook.” Favero merkt op dat autofabrikanten op zoek gaan naar de limiet van de grootte van het accupakket en daarbij aanlopen tegen ruimtegebrek, omdat botspreventiematerialen ook ruimte vragen. Onderzoek toont aan dat staal van hoge sterkte het batterijpakket uitstekend beschermt, waardoor wellicht in de toekomst het botspreventiemateriaal dunner, lichter en goedkoper kan zijn. Het S-in motion-accupakket weegt bijvoorbeeld 590 kilo, waarvan 135 kilo is ingeruimd voor staal van hoge sterkte. Ook werkt ArcelorMittal samen met andere bedrijven aan stalen afdichtingen van het batterijpakket voorzien van een speciale isolatielaag, die het brandgevaar reduceert bij een crash.

Aandeel hoge sterkte staal

Recycleraars zullen in de toekomst veel vaker te maken krijgen met end-of-live vehicles (ELV’s) voorzien van staal van hoge sterkte. Favero zegt dat in 2040 ongeveer 40 procent van de totale automassa uit staal van hoge sterkte zal bestaan. In 2012 was dat nog slechts 15 procent. Dat percentage zal volgens hem waarschijnlijk in de jaren daarna nog toenemen, als je je realiseert dat het marktaandeel van de Europese EV-productie in 2030 naar verwachting 40 procent zal zijn van de totale autoproductie. Elektrische voertuigen waarin het nu gebruikte aluminium massaal wordt verruild voor hoge sterkte staal, als je het Favero vraagt. Het gevolg van meer AHSS-gebruik is dat het aandeel van hoge sterkte staal in de ELV-scrap mix (het verwerkte materiaal als de ELV-onderdelen de shredder verlaten) met 40 tot 50 procent gaat toenemen.

Staalrecycling

Nu is staal goed te recyclen, maar dan moet het shredderbedrijf het wél kunnen verwerken. In hoeverre is dat het geval bij hoge sterkte staal? Volgens Rik Debaere, CEO van de Galloo Group, met de verwerking van een miljoen ton staal op jaarbasis een van de grotere spelers in West-Europa, staat de shreddertechnologie niet stil. “Dertig jaar geleden kon een shredder 1.250 pk aan. Tegenwoordig zijn er al machines die 6.000 pk aan vermogen hebben. De hamers van toen van 75 kilo wegen nu al 125 tot 150 kilo. Ik denk dat we dit soort staal straks wel aankunnen.”

‘Hoe sterk je shredder ook is, je hebt te maken met slijtagedelen. Die zul je vaker moeten vervangen, naarmate het staal sterker wordt’